誤品・欠品をなくしたい

- ホーム >

- ニーズ・悩みから探す >

- 誤品・欠品をなくしたい

製造業務や物流業務における誤品、欠品が発生する原因は、製造工程、検査工程、出荷工程により様々ですが、一般的によく見られる原因として、次の3点が挙げられます。

- 人的要因による品番の見間違い

- 作業環境による集中力の低下

- 類似形状による見間違え

そして、企業で誤品・欠品が発生すると、自社だけでなく得意先さらには消費者にまで影響が波及し、企業イメージ低下につながります。

- 得意先からの信頼の失墜

- 納期の遅延

- 対策工数発生

- 代替品手配によるコスト発生

人任せで商品調達から製造・検査・出荷までを行う場合どれだけ注意深く作業をしていてもミスは必ず発生してしまいます。ミスを事前に防ぐ対策と、発生後に発見できる仕組みの両面からの対策が必要です。

誤品・欠品の対策

ヒューマンエラーは、人間の心理状態によって左右されるもので安定してリラックスした状態であれば注意力も高くミスを犯すことは少ないのですが、疲労時や多忙時においてはミスを犯す確率は高まります。

もちろん教育や訓練、作業マニュアルによってある程度のミスを防ぐことはできますが、作業者はいつも心身ともにリラックスした状態で作業しているとは限りません。

そのためには、人とシステムの役割を明確化することが重要です。

組付け作業の例

システムがすること

- 部品のピッキング指示を与える

- 組付けの間違いを教える

- 完成品置き場の指示を与える

人がすること

- 部品をピッキングする

- 部品の組付け作業を行う

- 完成品を指定場所に置く

出荷作業の例

システムがすること

- 出荷の指示を与える

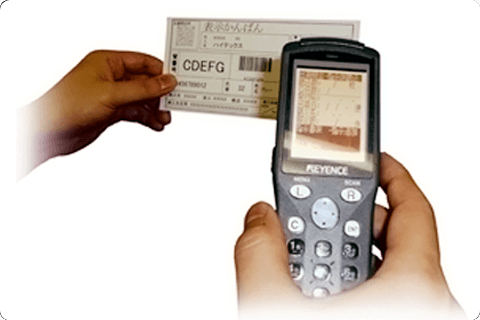

- バーコード、QRコードから照合する

- 出荷エリアを指示する

人がすること

- 出荷する製品を準備する

- バーコードやQRコードをスキャンする

- 出荷エリアに製品を運ぶ

ハイテックスではこう解決します

デジタルピッキング

デジタル表示機を部品棚や商品棚に設置して、製造指示書や出荷指示書に従い棚ランプを点灯させ、「部品の組み付けや出荷準備において指示情報に基づいた正確なピッキングをすること」「指示情報に基づいた正確なピッキングで部品の組み付けや出荷準備をサポートすること」が重要です。

表示機はすべての棚に設置する必要はなく、間違いやすい棚に設置するだけでも効果があります。また、センサー付の表示機を利用することで作業者のうっかりミスによる取り間違いを防止することもできます。

さらに、新人向けには作業指示書を画面表示させたり、動画による作業マニュアルを用意することでさらに効果が期待されます。

導入効果

- 最小限の教育で多品種小ロット生産が可能になり生産コスト削減につながる

- 作業者にはタクト時間も表示させるため、作業の平準化ができる

- 棚在庫も管理でき、在庫切れ、欠品防止にも役立つ

- 部品在庫や作業実績の分析および製品を構成する資材のトレーサビリティを可能にする

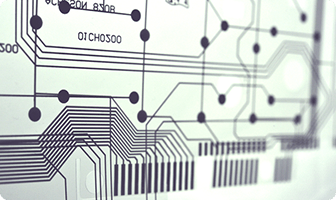

画像検査システム

組付け完了後の製品に対し、組付け忘れや組付け違いを画像検査し、記録に残します。

検査工程や製造工程に画像検査システムを導入することで合否判定を人からカメラに切り替えます。

導入効果

- ポカよけとしての効果も発揮できた

- 検査員の工数低減につながった

- ログが収集でき品質管理が容易になった

- 人の検査から自動化することで生産性向上につながった

- 目視検査と比較して、判定の信頼性が向上した

誤出荷防止システム

導入効果

- 出荷間違えやかんばんの付け間違いの防止

- 得意先の指示情報を利用して照合するため、出荷作業状況が把握できる

- 作業の標準化と作業者の教育工数の低減